کامپوزیت چیست؟

نمای کامپوزیتی که در نمای ساختمانها استفاده میشود در واقع ترکیبی از دو ماده است: آلومینیوم و پلیاتیلن. دو طرف کامپوزیت، ورقهی 0.5 میلیمتری آلومینیوم و لایهی وسطی پلیاتیلن با ضخامت 3 میلیمتر قرار دارد. چسباندن سطوح آلومینیومی به هسته طی فرآیندی شیمیایی و مکانیکی انجام میگردد به طوری که در مقابل ورقه شدن به شدت مقاومت میکند.

کامپوزیت نما به نمایی گفته میشود که در آن از ورقهای کامپوزیت آلومینیومی به عنوان پوشش نهایی استفاده شده باشد. پوشش نمای ساختمان با پانلهای بزرگ يا کوچک آلومینیومی در ابعاد دلخواه به ضخامت اکثراً 4 میلیمتر متشکل از دو لایه ورق آلومینیوم و هسته داخلی آنها از پلیاتیلن و یا مواد معدنی ضدحریق و پوشش رویه از جنس رزین PVDF، اصطلاحاً (Aluminum Composite Panels) یا ACP خوانده میشود.

کاربرد نمای کامپوزیت

نمای بیرونی ساختمانها

بازسازی ساختمانهای قدیمی و تغییر دکوراسیون

دکوراسیون دیوارهای داخلی، سقفها، آشپزخانه، تراسها

دکوراسیون داخلی فروشگاهها

تابلوهای تبلیغاتی

نمای فرودگاهها، بیمارستانها و جایگاههای سوخت CNG

رنگ سفید برای آشپزخانه و کابینت

مزایای نمای کامپوزیت

سبکی وزن که مهمترین مزیت ورقهای کامپوزیت میباشد. این ورقها دارای وزن کمی بین 5 تا 8 کیلوگرم در هر متر مربع میباشند که در مقایسه با دیگر مصالح نما مانند سنگ و شیشه و غیره دارای وزن کمتری هستند.

شکلپذیری (کارایی): به وسیله ابزار مخصوصی میتوان زوایای مختلف تا 135 درجه را در این ورقها ایجاد کرد و همچنین این ورقها قابلیت قوسپذیری با قطر حدود 22 سانتیمتر را دارند.

تنوع رنگ

عایق صوتی: فضای خالی پشت ورقهای کامپوزیت باعث ایجاد خاصیت آکوستیک میشود.

مقاومت در برابر آتشسوزی در نوع ضدحریق

نصب سریع و آسان و قابلیت جابجایی پنلها و تعویض پنلها در صورت آسیب دیدن

با توجه به ضریب نفوذ حرارتی پلیاتیلن هسته مرکزی ورقها و محبوس شدن هوا در پشت ورقها، در صورت اجرای صحیح عایق حرارتی خوبی محسوب میشود.

قابلیت شستشو

مقاومت بالا در شرایط آب و هوایی: این ورقها به واسطه پوشش رنگ PVDF ، پایداری قوی فوقالعادهای در برابر نور خورشید، اشعه ماوراء بنفش و مواد اسیدی و قلیایی دارند.

معایب نمای کامپوزیت

هزینه خرید و نصب این ورق ها نسبتا گران میباشد.

جهت نصب نیاز به ابزار مخصوص و اکیپ ماهر دارد.

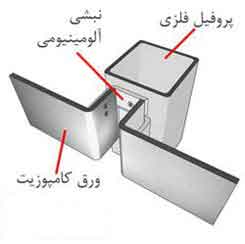

اجزاء تشکیل دهنده نما کامپوزیت

ضخامت پنلهای کامپوزیت بین 3 تا 6 میلیمتر میباشد که جهت نما ضخامت 4 میلیمتر (5/0 میلیمتر ضخامت لایههای آلومینیوم و 3 میلیمتر ضخامت هسته میانی) توصیه میشود. از انواع نازکتر جهت دکوراسیونهای داخلی استفاده میشود. ضخامت لایههای آلومینیوم نیز بین 0.3 تا 0.5 میلیمتر متغیر است. عرض پنلها نیز بین 1 تا 1.6 متغیر بوده و در طولهای مختلف تولید میشود (معمولاً 3.2 متر)

انواع کامپوزیت

آلومینیوم کامپوزیت پنل

آلومینیوم کامپوزیت پنل معمولی، از ترکیب چند لایه مختلف به همراه پوشش آلومینیوم به دست میآید. دو صفحه آلومینیوم روکش شده هسته مرکزی پلیاتیلنی آن را پوشاندهاند. چسباندن این سطوح آلومینیومی به هسته توسط فرایندهای شیمیایی و مکانیکی صورت میگیرد به طوری که در مقابل ورقهورقه شدن به شدت مقاومت میکند.

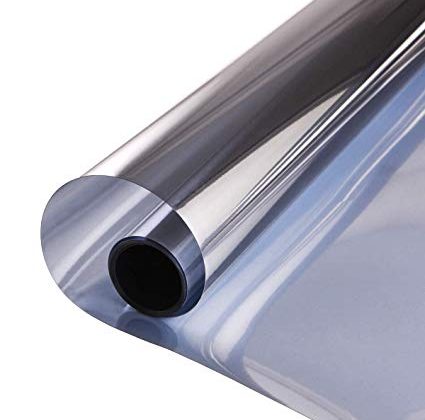

آلومینیوم کامپوزیت پانل نانو Nano–PVDF

آلومینیوم کامپوزیت نانو ضمن دارا بودن خواصی نظیر ضد آلایندگی، مقاومت در برابر آتش، استحکام مناسب و … به دلیل بهرهمندی از تکنولوژی نانو از خصوصیاتی همچون خود تمیز کنی و مقاومت در برابر اسیدی و قلیایی نیز برخوردار است. لذا با توجه به ویژگیهای فوق، هنگام استفاده از ورقهای نانو در مقایسه با ورقها PVDF معمولی دیگر نگرانی برای تمیز کردن نما به خصوص در ساختمانهای بلند وجود ندارد.

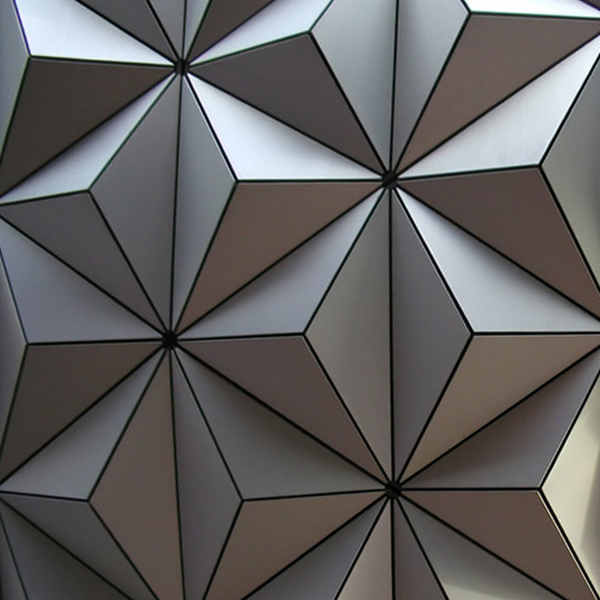

آلومینیوم کامپوزیت پانل طیفی (رنگی)

به این نوع ورقهای کامپوزیتی به اصطلاح چند رنگ (رنگارنگ) میباشد سطح بین ورق به وسیله رنگ براق خاصی پوشانده شده که باعث ایجاد حس لطافت و رنگارنگی میشود. در واقع بسته به زاویه تابش نور به ورق، رنگهای متفاوتی دیده میشود. در حقیقت این نوع ورقها که دارای پوشش اسپکترا میباشد، بوسیله چند لایه رنگ و یک پوشش با درخششی بالا پوشیده شدهاند. همچنین در شبانهروز با تغییر میزان نور شاهد این طیف رنگی متفاوتی خواهیم بود.

آلومینیوم کامپوزیت پانل ضد باکتری

این نوع آلومینیوم از هسته پلیاتیلن با وزن مخصوص کم و ضد آلاینده، بین دو ورق آلومینیومی با تکنولوژی پیشرفته ساخته شده است. بر روی سطوح این ورق، رنگ ضد باکتری به کار رفته که در اثر آن ظاهر زیبا و مطلوب ایجاد شده و همچنین خصوصیات ضد باکتری موجود در رنگ، سبب محافظت محیطهای خاص نظیر اتاقهای عمل، مراکز تولید و نگهداری دارو و آزمایشگاهها و غیره میگردد.

آلومینیوم کامپوزیت پانل مقاوم در برابر آتش

این نوع ورق از هسته پلاستیکی نسوز به همراه دو لایه ورق آلومینیومی تشکیل شده که نمونهای جدید از ورقهای کامپوزیت محسوب میشود. در واقع هسته مرکزی شامل عناصر ضد آتش بوده که سبب میشود این ترکیب به سختی آتش بگیرد. ضمناً این ماده نسوز دارای ویژگی مناسب بوده که در هنگام آتشسوزی هیچ گونه گاز مضری از خود متصاعد نمیکند.

ورق آلومينيوم کامپوزيت با پوشش خشدار

این پنل از دو لایه ورق مقاوم در برابر خوردگی تشکیل یافته که توسط یک هسته پلیاتیلن به یکدیگر متصل شدهاند. پوشش آلومینیوم نما بصورت خشدار میباشد. به خاطر ظاهر بسیار زیبا و مدرن این نوع از پنل بسیار مناسب جهت نمای خارجی، دکوراسیون داخلی، طراحی آشپزخانه و مبلمان می باشد. آلومینیوم خشدار توسط روش آنودایز (اکسیداسیون اندیک) با خشهای حقیقی عمیق تشکيل می شود.

کامپوزيت پنل آلومينيوم طرح سنگ

ورقهای آلومینیومی طرح سنگ به عنوان نمونه پیشرفته از ورقهای به بازار عرضه شده است. مزیت این ورقها نسبت به سنگ بسیار بیشتر است. این ورقها شامل طرحهای متنوع و گوناگونی از انواع سنگ است که بسیار در نمای ساختمانها به کار میرود و در تولید آنها از 3 لایه پوشش رنگی لمینیت شده بروی سطح آلومینیوم استفاده میشود.

کامپوزيت پنل آلومينيوم طرح چوب

این نوع ورق گونه دیگری از کامپوزیت است که همانند طرح فلز هم در داخل و هم در خارج کاربرد وسیعی دارد. رویه این ورقها از یک لایه لمینیت پوشیده شده است.

اصطلاحات بازار و نکات مهم خرید و قیمت نمای کامپوزیت

ورقهاي کامپوزيت با توجه به ضخامت، نوع آلياژ آلومينيومي لايهها، نوع رنگ بکار رفته در پوسته بيروني و نوع مواد بکار رفته در لايه مياني تنوع وسيعي دارد که هر کدام از انواع آن کيفيت و کاربرد معيني را دارا ميباشد. در هنگام خرید باید به این موضوعات توجه داشت تا خریدی متناسب با کاربرد مورد نظر داشته باشیم. به عنوان مثال برای نمای بیرونی از ورقهای ضخامت حداقل 4 میلیمتر که ضخامت لایههای آلومینیوم آن 5/0 میلیمتر است باید استفاده شوند و برای مصارف داخلی و دکوراسیونها میتوان از ضخامتهای کمتر و ورقهای ضعیفتر استفاده کرد. همچنین باید مشخصات فنی دقیق ورق را از فروشنده دریافت کرد و با انواع ورقها مقایسه نمود. برندهای موجود در بازار به شرح ذیل است:

ورق کامپوزیت آلوتایل، ورق کامپوزیت آلوباند، ورق کامپوزیت آلپولیک، ورق کامپوزیت رینبوند، ورق کامپوزیت آلوباند، ورق کامپوزیت آلوباند (چین)، ورق کامپوزیت آلکومکس، ورق کامپوزیت هیوندا، ورق کامپوزیت آلومونت، ورق کامپوزیت آلکویاس، ورق کامپوزیت تویو، ورق کامپوزیت آلوپکس، ورق کامپوزیت بولیا، ورق کامپوزیت گودسنس، ورق کامپوزیت آلومستر، ورق کامپوزیت استاربوند، ورق کامپوزیت تکا، ورق کامپوزیت آلکوپان، ورق کامپوزیت لوبوند، ورق امپوزیت آلکوستون، ورق کامپوزیت آی بوند، ورق کامپوزیت آلکوتکس، ورق کامپوزیت آلکوبست، ورق کامپوزیت آلووینا، ورق کامپوزیت آلکوپنل، ورق کامپوزیت آلکوفورس.

شرایط حمل و نگهداری کارگاهی: تنها نکتهای که باید به آن توجه داشت این است که دقت شود در هنگام بارگیری، حمل و تخلیه، آسیب ندیده و دفرمه نشوند. در هنگام انبارکردن، ورقها باید به صورت کتابی و با طول بلند روی زمین قرار گیرند.

نحوه اجرای کلی و زیرسازی نمای کامپوزیت

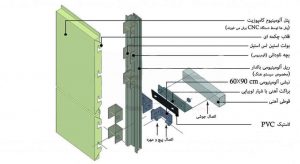

نمای آلومینیومی به وسیله زیرسازی فلزی و آلومینیومی به اسکلت ساختمان متصل میگردد. اتصال ورقها با اسکلت ساختمان به دو روش ریلی (hanging) و ثابت (fixing) و H L انجام میشود.

روش ریلی (Hanging)

در این روش، ورقها با استفاده از شیارهای تعبیه شده، بصورت ریلی بر روی پروفیلهای مخصوص آلومینیومی نصب میگردند. در این حالت به دلیل عدم استفاده از پیچ یا پرچ، سرعت کار بالا بوده، امکان جداسازی و تعویض هر یک از قطعات بطور جداگانه وجود داشته و همچنین به دلیل کاربرد پروفیلهای ناودانی شکل آلومینیومی، دیگر نیازی به آببندی نما وجود ندارد. در این روش پس از اجرای کمربندیهای آهنی جهت شکل گرفتن ساختار زیرسازی، نبشیهای آهنی با مشخصه سوراخ لوبیایی روی کمربندیها مطابق با آکسبندی ارائه شده در نقشههای اجرایی، نصب میگردند. در مرحله بعد، ناودانیهای ریلی آلومینیومی با مقطع مشخص در آکس نبشیهای آهنی بوسیله براکتهای آلومینیومی با دو سوراخ لوبیایی به زیرسازی متصل میشوند. در این روش همانند روش ثابت آلومینیومی جهت جلوگیری از خوردگی بین آهن و آلومینیوم از لاستیک دی الکتریکال بین لامل آلومینیومی و نبشی آهنی استفاده میگردد.

ورقهای کامپوزیت بوسیله اتصالاتی آلومینیومی به شکل ناودانی (بچه ناودانی) که در داخل لاملهای آلومینیومی میباشند بر روی لاملها نصب میگردند. نحوه اتصال ورق به ناودانی با شیوههای مختلفی اجرا میگردد که باعث ایجاد تفاوت در روشهای ریلی می گردد که از آن جمله میتوان به سیستم هوک اشاره نمود.

مراحل اجرای زیرسازی در روش ریلی در کامپوزیت ساختمانی

ابتدا با توجه به اسکلت ساختمان اولین اتصالات طراحی میشود. در صورتی که اسکلت سازه فلزی باشد از تیرها و ستونهای موجود جهت قوطی کشی دستک گرفته میشود و در صورتی که اسکلت بتنی باشد از صفحههای موجود که قبلا در تیر بتنی تعبیه شده دستکهای اتصالی گرفته میشود و در صورت نبود صفحههای فلزی از پیش تعبیه شده، یک صفحه فلزی به تیر بتنی رول بولت میشود و از آن دستک اتصالی گرفته میشود.

بعد از انجام رول بولت و اتصال دستکها، قوطیهای معمولاً 40×40 فلزی به صورت عمودی و افقی با توجه به نقشه زیرسازی فلزی، به یکدیگر جوش داده میشوند. قوطیها باید کاملاً شاقول و تراز باشند تا بقیه زیرسازی که به این قوطیها اتصال پیدا میکنند تراز و شاقول باشند و در نهایت ورقها پلهای دیده نشوند. البته ابعاد این قوطیها با توجه به وزن نما باید محاسبه شود.

نصب براکت فلزی: پس از جوش قوطی فلزی، براکتها با توجه به نقشه زیرسازی فلزی در مکانهای مشخص شده به قوطیها جوش داده میشوند. در این نبشیها دو سوراخ در طرفین جهت اتصال نبشیهای آلومینیومی به براکت پیشبینی شده است

نصب نبشی آلومینیومی: این دو نبشی به براکت فلزی بسته میشود. این نبشی دارای دو سوراخ لوبیایی شکل میباشد که جهت رگلاژ ناودانیها به ورق برای رفع خطای احتمالی اجرا در زیرسازی فلزی تعبیه شده است

نصب ناودانی ریل: ناودانی ریلی نیز با پیچ به نبشی آلومینیومی متصل میشود. شیارهایی که در دو سمت ناودانی و وسط ناودانی تعبیه شده جهت حرکت ناودانی به بالاو پایین و شیار وسط جهت حرکت ناودانی بولت یا بچه ناودانی به بالا و پایین میباشد. در ضمن شیار وسط، وظیفه آب بندی و هدایت آب را به پایین بر عهده دارد

نصب ناودانی بولت: ناودانی بولتها با پیچ به ناودانی ریلی متصل میباشد. در ضمن یک پیچ و مهره دیگر به صورت افقی در بچه ناودانی موجود است که این پیچ جهت رگلاژ ورق و حرکت به چپ و راست تعبیه شده است

شیار و برش ورق : با توجه به نقشههای شیار و برش و مونتاژ ورقها ابتدا ورقها برشخورده سپس شیارها جهت خم کردن ورق ها ایجاد میگردد با توجه به نقشههای اجرائی و حدود باز شدن و خم شدن ورقها از مته شیار ۹۰ درجه یا ۱۳۵ درجه استفاده میشود. پس از انجام شیار و برش کنارههای ورق با دستگاه پرس پانچ سوراخ میشود. این پانچها در لبههای ورق ایجاد میشود که پیچهای وسطی بچه ناودانیها در بالای این پانچها قرار میگیرد و ورق به روی ناودانی نصب میگردد

خم و مونتاژ ورق: ورقها پس از انجام شیار و برش و پانچ و گوشهبری در جهت شیارها خم و پس از چفت شدن کلیه گوشهها پرچ و مونتاژ میگردند.

نصب و تثبیت ورق: پس از اتمام عملیات مونتاژ ورقها با توجه به نقشه جانمائی بر روی ناودانی بولتها انداخته میشوند با توجه به اینکه ورقها به صورت افقی قابلیت حرکت دارند ممکن است ورق زمانی که از پشت باد در آن ایجاد شود یا به هر دلیلی حرکت کند در نما سر و صدا ایجاد کند و یا اینکه به علت حرکت ورق امتداد شیارها به هم نخورد لذا برای رفع این مشکل در گوشه ورق در بالا و پائین به صورت قطری با نبشی و با پرچ نبشی به ورق و ناودانی ریلی تثبیت میشود.

مزایای سیستم هنگ

با توجه به اینکه تمام اجزای زیرسازی و روسازی از یک جنس (آلومینیوم) میباشند، انقباض و انبساط اجزا در اثر تغییر دما مشابه هم بوده که این امر از تغییر حالت و خرد شدن جلوگیری میکند.

آببندی در این سیستم نیاز به استفاده از چسبهای سیلیکون و یا لاستیک آببندی نمیباشد، که با توجه به کوتاه بودن عمر چسبهای سیلیکون و لاستیکهای آببندی استفاده نکردن از موارد فوق از نقاط قوت این سیستم به شمار میآید.

قطعات متناسب با وزن خود روی بولتها قرار میگیرند که به علت فرم خاص مونتاژ ورقها در هنگام زلزله و یا وزش بادهای شدید از محل خود خارج نمیگردند و از پایداری بالایی در برابر نیروهای جانبی برخوردار می باشند.

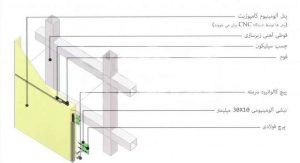

روش ثابت (Fixing)

در این روش ورقهای کامپوزیت پس از برش و شیار به صورت ثابت با پیچ یا پرچ بر روی زیرسازی آلومینیومی یا آهنی متصل شده که مراحل نصب آن از سرعت بالایی برخوردار است. در بین فاصله ورقهای نصب شده جهت ایجاد نمایی زیباتر و ضد آبشدن نما از چسب سیلیکون و درزگیرهای لاستیکی استفاده میگردد. در روش ثابت میتوان از دو نوع زیرسازی آهنی و آلومینیومی بهره گرفت.

سیستم ثابت با زیرسازی آهنی

در این سیستم جهت اجرای کمربندیهای اصلی زیرسازی از پروفیلهای آهنی با مقطع مشخص و متناسب با ابعاد ساختمان و طرح مورد استفاده قرار میگیرد. همچنین جهت ساخت شبکهای از آکسبندیهای افقی و عمودی متصل به کمربندی که محل نصب ورقهای کامپوزیت و یا نمای شیشه را مشخص میکنند نیز از پروفیلهای آهنی مشابه استفاده میگردد.

با توجه به نوع سیستم ثابت آهن کلیه اتصالات آهنی بوسیله جوش انجام میپذیرد و تنها جهت نصب ورقهای کامپوزیت از نبشیهای آلومینیومی استفاده میگردد. آببندی در این سیستم توسط چسب سیلیکون و یا نوارهای لاستیکی صورت میپذیرد.

تفاوتهای روش ثابت و هنگ

روش ثابت فاقد بسیاری از قابلیتهای روش ریلی است. در این روش آببندی نما به صورت نصب ریل انجام نمیشود و ورقها با پرچ به قوطیهای فلزی بسته میشود لذا قابلیت حرکت ندارند. در بسیاری موارد نیز پرچها به صورتی که در روش ریلی پوشیده میشوند از رویت مصون نمیمانند. در مقابل سرعت نصب و هزینه اجرائی کمتر از مزایای این روش میباشد. در روش ریلی امکان جابجایی ورقهای نصب شده وجود داشته و در صورت لزوم میتوان ورقها را در محل جابجا نمود.

معمولا برای اجرا به یک نفر جوشکار جهت زیرسازی و یک نفر استادکار خم و برش کامپوزیت و یک بردست نیاز است. سرعت اجرا نیز بستگی به طرح و نقشه اجرای کار دارد ولی میتوان برای کارهای با طرح ساده یک نمای 100 متر مربعی را در 5 روز انجام داد.

دستگاههای مورد نیاز برای اجرای کامپوزیت ساختمان

ورقهای کامپوزیت به صورت نیمه جعبه روی نما نصب میشوند، برای تهیه این ورقها عملیات برشکاری از شیت خام، شیار زنی، خم کاری و مونتاژ انجام میپذیرد که امروزه با استفاده از دستگاههای CNC این کار انجام میشود. همچنین وسایل مخصوص برش و خم کردن نیز مورد نیاز است.

با توجه به اینکه اجرای نما در فضای آزاد انجام میشود، تنها محدودیت مربوط به زمان بارش نزولات جوی یا وزش بادهای شدید میباشد.

باید از ضربه زدن با اجسام نوکتیز به نما اجتناب کرد. همچنین این نماها قابل شستشو هستند و در صورت کثیفشدن میتوان به شستشوی سالیانه آن اقدام نمایند. در انواع نانو باران باعث شسته شدن نما میشود.

توالی اجرا

پس از اجرای سفت کاری (تیغه چینی دیوارهای پیرامونی) و نصب فریم پنجرهها، میتوان نما را اجرا کرد.

کنترل کیفی و فاکتورهای تعیین کننده و اجرای صحیح نمای کانپوزیت ساختمان

زیرسازی با استفاده از پروفیلهای مناسب ( قوطی 40 * 40) انجام شود.

دستکها و پروفیلهای عرضی و ارتفاعی کاملا تراز و شاقول باشند.

قوطی کشی دقیقا منطبق با نقشه اجرایی نما باشند.

کلیه اتصالات جوشی چک شود و دارای جوش مناسب با بعد 5 میلیمتر باشد.

در صورتی که فاصله بین نما و دیوار اصلی ساختمان زیاد باشد، طول دستکها نیز زیاد شده و باید از دستکهای با سایز مناسب و با اتصال محاسبه شده استفاده شود.

تا پایان عملیات ساختمانی برچسب محافظ روی ورقها کنده نشود.

پس از پایان کار ورقها با هم همباد بوده و حالت پلهای نداشته باشند همچنین امتداد شیارها در یک راستا باشد.

از ورق با ضخامت حداقل 4 میلیمتر (نیم میلیمتر ضخامت هر لایه آلومینیوم و 3 میلیمتر ضخامت هسته میانی) استفاده شود. در طراحی انتخاب محل درزها بسیار حائز اهمیت است چون در مقدار پرت تاثیر بسزایی دارد این مطلب با توجه به ابعاد ورق باید محاسبه گردد.

قبل از خرید ورق با کارشناسان خبره شرکت سیویل اکسین مشورت شود تا ورق مناسب با توجه به شرایط محیط نصب خریداری شود.

آببندی ورقها پس از نصب با استفاده از لاستیکهای آببند و چسب سیلیکون به طور کامل انجام شود (در روش fixing)

جهت جلوگیری از خوردگی بین آهن و آلومینیوم از لاستیک دی الکتریکال استفاده گردد.

برش در گوشه قطعات (قسمتهایی که تا میخورند تا زاویه قائمه بسازند) باید به گونهای باشد که درز در گوشه نیفتد چون قطعات بعد از خمشدن به هم جوش نمیشوند و این درز بازمانده، علاوه بر ایجاد ظاهری نازیبا باعث جذب آب میشود.

ورق کامپوزیت تولیدی در هر کارخانه دارای ابعاد خاص خود میباشد، باید دقت شود که طراحی با توجه به ابعاد ورق صورت گیرد.